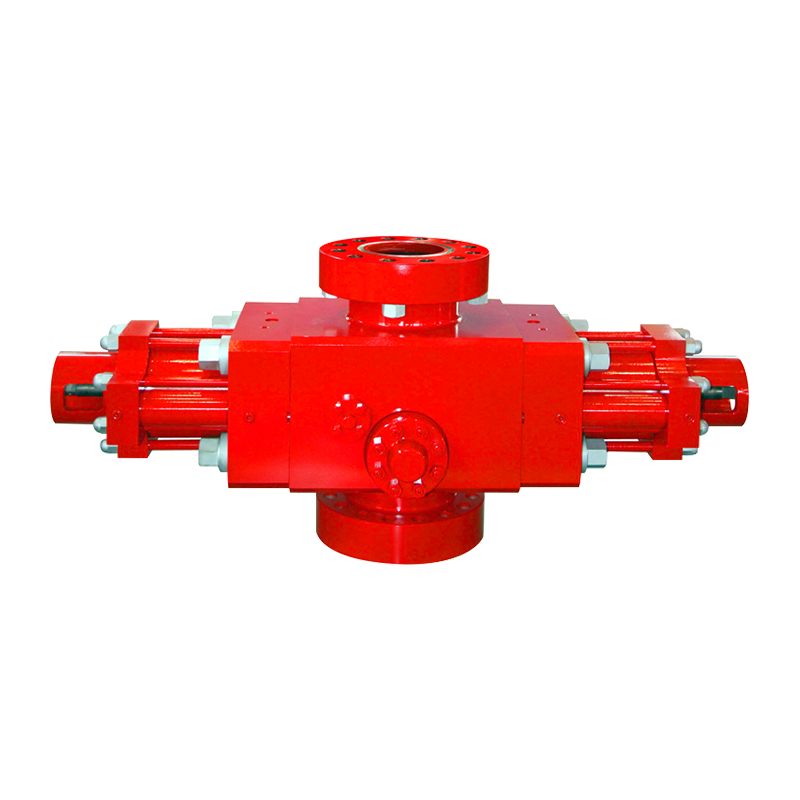

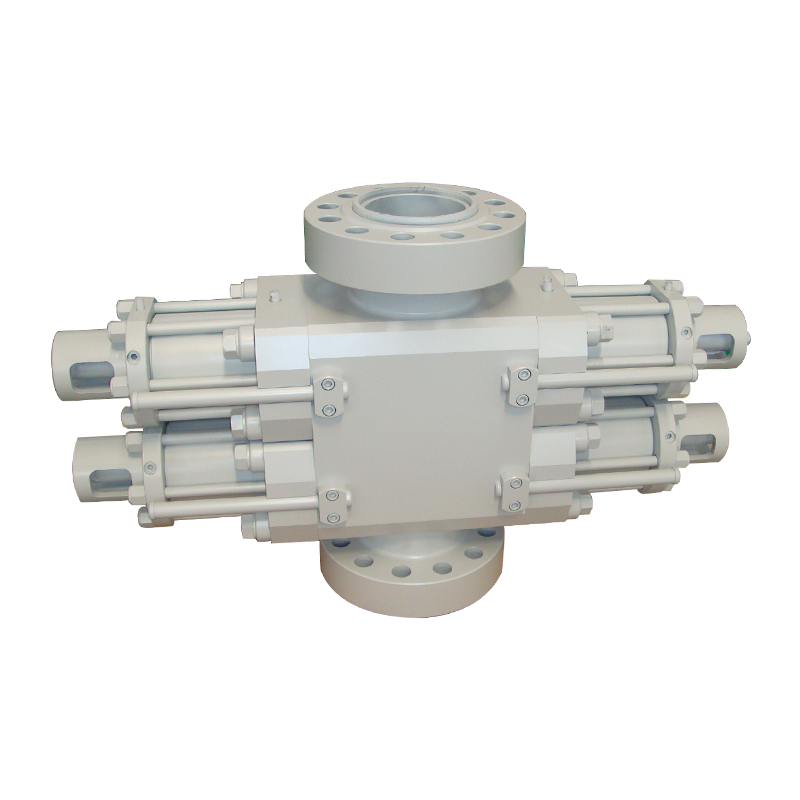

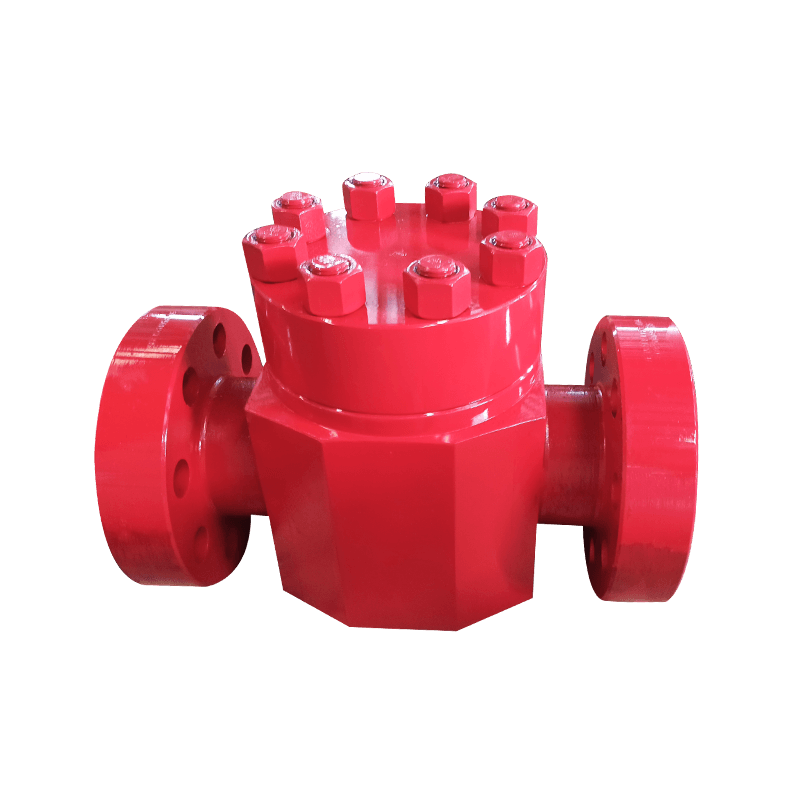

Les vannes de papillon, en particulier la conception à double décalage (DM), sont des composants essentiels dans les infrastructures du champ pétrolier, permettant un contrôle d'écoulement précis du pétrole brut, du gaz naturel et des fluides d'injection. Des conditions de fonctionnement sévères - y compris l'exposition à des milieux corrosifs, à des environnements à haute pression et à des fluides chargés de particules - protocoles de maintenance rigoureux pour assurer la fiabilité, la sécurité et la durée de vie prolongée.

1. Inspection et surveillance prévues

Les inspections de routine forment la pierre angulaire de l'entretien proactif. Les opérateurs doivent mettre en œuvre un système d'inspection à plusieurs niveaux:

Visual quotidien vérifie les fuites externes, le positionnement de la valve et l'alignement de l'actionneur.

Évaluations structurelles mensuelles pour détecter la corrosion, l'érosion ou la déformation du corps de la valve et du disque.

Tests de performances trimestriels utilisant des méthodes de désintégration ou de test de bulle pour vérifier l'intégrité du joint.

Les outils de surveillance avancés, tels que les capteurs de couple sans fil et les sondes de corrosion en ligne, peuvent fournir des données en temps réel pour prédire les modes de défaillance. Par exemple, les lectures de couple anormales lors de l'actionnement de la valve peuvent indiquer une dégradation du phoque ou une usure de roulement.

2. Gestion du nettoyage et des contaminants

L'accumulation de sable, d'échelle et de paraffine dans les oléoducs comprometra fréquemment les surfaces d'étanchéité des soupapes. Les pratiques recommandées comprennent:

Vanage des cavités de soupape avec des solvants compatibles lors des fermetures.

Installation de passages en amont (≥40 mailles) pour minimiser l'entrée des particules.

Appliquer un nettoyage à ultrasons pour les dépôts durs sur les bords du disque et les anneaux de siège.

Notamment, les méthodes de nettoyage abrasives (par exemple, le sable) doivent être évitées sur les joints élastomères pour empêcher le vieillissement prématuré.

3. Entretien de lubrification et de joint

Valve papillon DM S'appuyer sur la scellement de précision entre le disque et les sièges résilients (généralement des matériaux EPDM ou FKM). Les protocoles de maintenance nécessitent:

Appliquer une graisse à haute température et résistante au pétrole aux bagues de tige toutes les 500 heures de fonctionnement.

Remplacement des joints de siège tous les 3 à 5 ans ou lorsque les taux de fuite dépassent les normes API 598.

Inspection des disques recouverts de PTFE pour le délaminage, en particulier dans les services dépassant 150 ° C.

Des études sur le terrain montrent que la lubrification incorrecte représente 22% des défaillances de la valve dans les applications de gaz acide, soulignant la nécessité de lubrifiants approuvés par le fabricant.

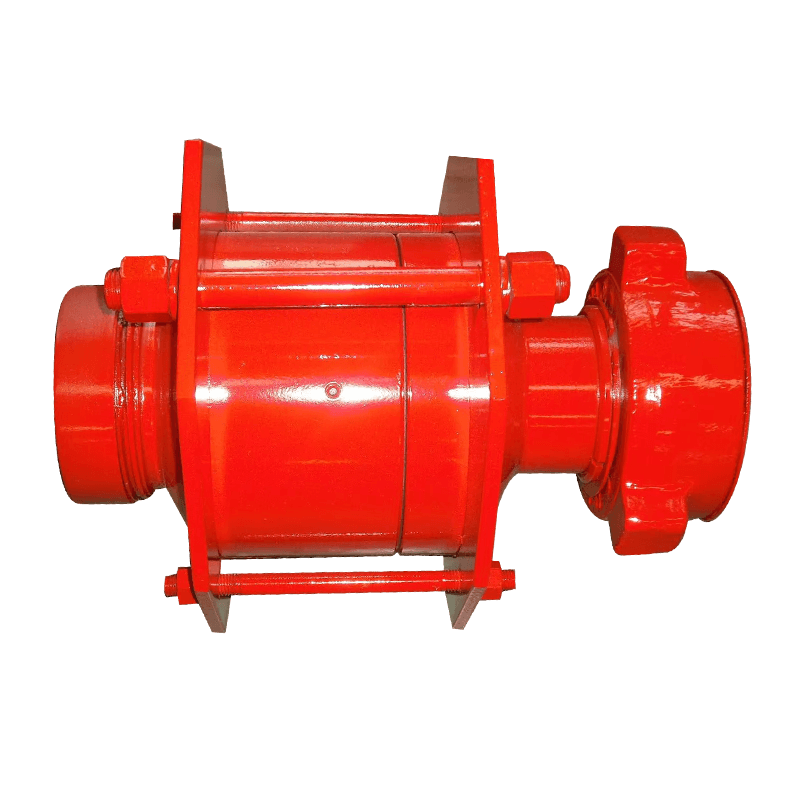

4. Entretien de l'actionneur et de la boîte de vitesses

Les actionneurs électro-hydrauliques ou pneumatiques exigent:

Recalibrage annuel pour maintenir une précision de positionnement de ± 2%.

Remplacement des joints de diaphragme dans les systèmes de gaz sur l'huile de gaz tous les 18 mois.

Analyse de l'huile de boîte de vitesses tous les 6 mois pour détecter la contamination de l'humidité - un facteur critique dans les opérations de l'Arctique.

5. Stratégies d'atténuation de la corrosion

Dans les environnements en colocourage ou offshore, des mesures spécialisées sont justifiées:

Protection cathodique pour les corps de valve dans les pipelines enterrés.

Application de revêtements en aluminium pulvérisé thermiquement (TSA) pour les zones d'éclaboussures.

Kits d'isolement galvaniques pour éviter une corrosion métallique différente aux connexions de la bride.

Nouvelles

Maison / Nouvelles / Actualités de l'industrie / Quelles pratiques d'entretien sont recommandées pour les vannes de papillon DM dans les champs d'huile?

Quelles pratiques d'entretien sont recommandées pour les vannes de papillon DM dans les champs d'huile?

Si vous êtes intéressé par nos produits, veuillez nous consulter

Coordonnées

- Address: N ° 588 Century Street, district de Yandu, City de Yancheng, province du Jiangsu PR Chine

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produits

Lien rapide

Centre de nouvelles

Terminal mobile

+ 86-0515-88429333

+ 86-0515-88429333