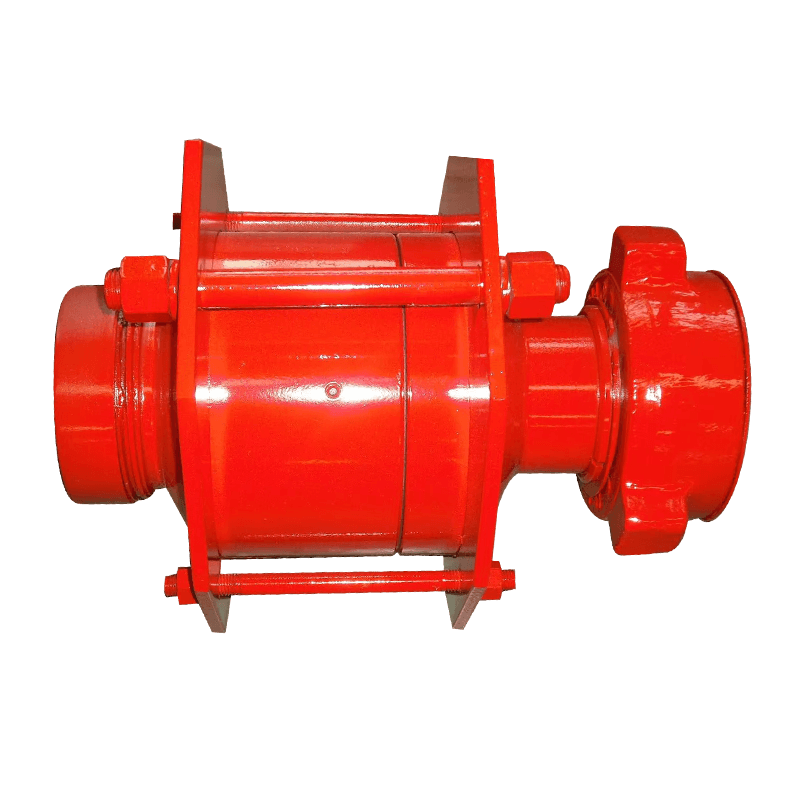

Dans le domaine du forage et de la production de pétrole, en particulier dans le développement profond, ultra-profond ou de schiste de schiste, l'érosion et l'usure sévères des valves causées par du sable à grande vitesse transporté par des fluides à haute pression ont toujours été un point de douleur clé qui afflige l'efficacité de la production et la vie de l'équipement. Les vannes traditionnelles sont souvent confrontées à des problèmes tels que la défaillance du joint, la perforation de la plaque de valve, une forte augmentation du couple de fonctionnement et même coincé dans cet environnement, entraînant une fermeture et un remplacement fréquents, des coûts de maintenance élevés et des pertes de production. En réponse à cette maladie tenace, Valve papillon DM , avec sa conception innovante de protection à triple, devient une solution efficace pour que l'industrie s'occupe d'une usure de sable à haute pression.

Le dilemme des valves traditionnelles: la douleur du sable

Poussé par une haute pression (souvent des milliers de psi ou même plus), de minuscules particules solides dans le liquide (comme le sable de fracturation, le sable de formation) sont comme d'innombrables micro "balles" à grande vitesse, impactant constamment les parties clés de la valve:

Les dommages à la surface d'étanchéité: provoque des fuites moyennes, affecte le contrôle de la pression du système et la conformité environnementale.

Érosion de la surface de la plaque de soupape / siège: forme des rainures ou des trous, détruisant l'intégrité structurelle de la valve.

Usure des pièces rotatives clés: augmenter le couple de fonctionnement et même faire coincé la vanne et incapable d'ouvrir et de fermer.

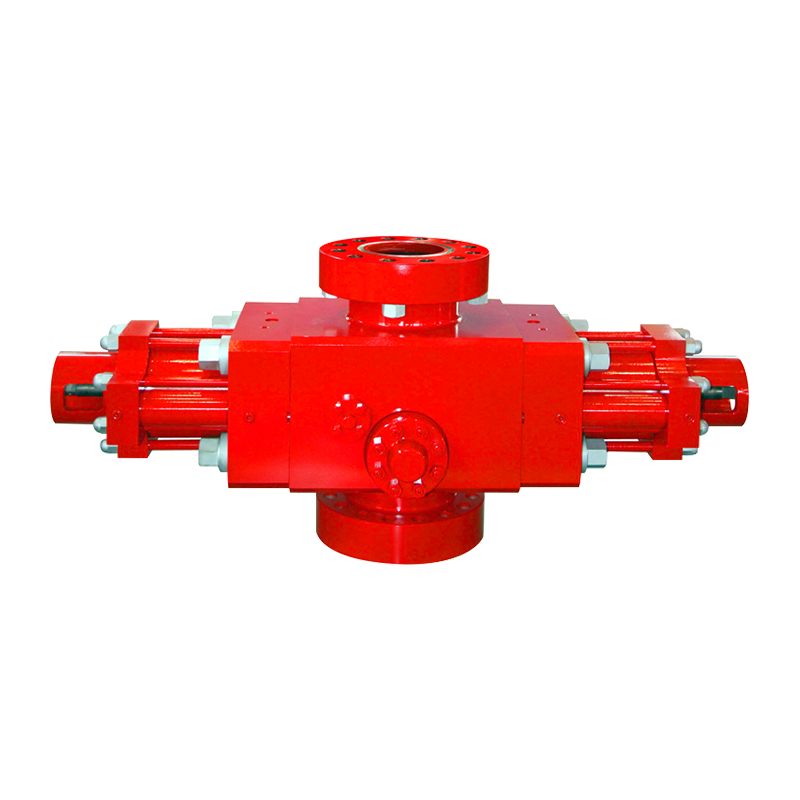

Solution de DM Butterfly Valve: Triple Protection, résistance à l'usure durs

La compétitivité de base de la valve DM Butterfly réside dans sa conception d'optimisation ciblée résistante à l'usure:

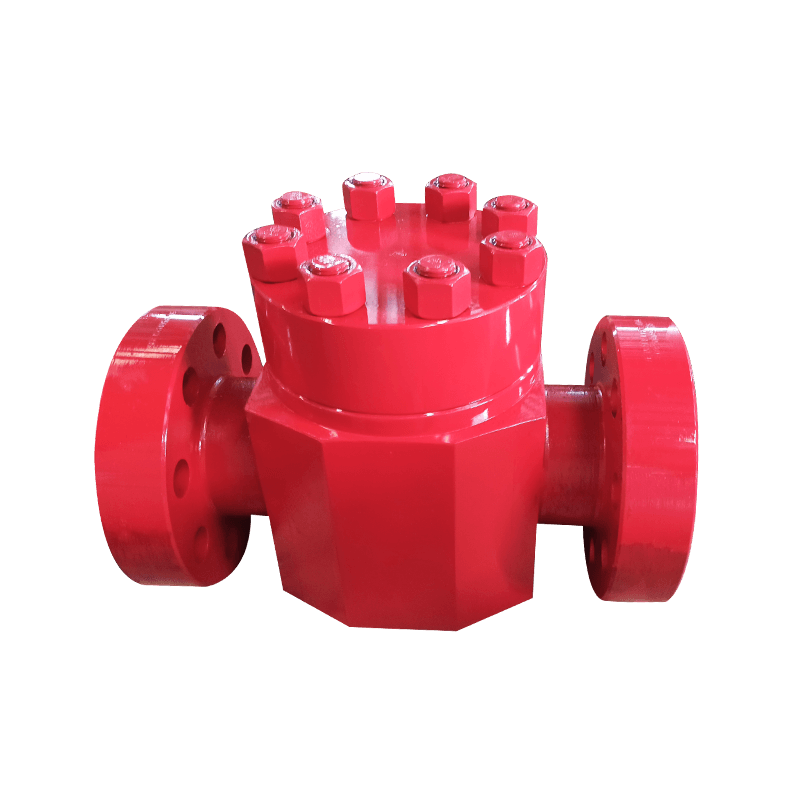

Mise à niveau du matériau de base: armure en carbure

Couche de surfaçage haute dureté: alliage stellite 6 ou autres matériaux d'alliage à base de cobalt / nickel à base d'érosion à base d'érosion, sur le bord de la plaque de soupape, la surface d'étanchéité des sièges de soupape et d'autres zones les plus susceptibles de l'érosion. La dureté de ces matériaux est beaucoup plus élevée que celle de l'acier ordinaire, et ils peuvent résister efficacement à la coupe et à l'impact des particules de sable.

Ténacité du matériau de base: le corps de soupape et le corps de la plaque de soupape sont en acier carbone ou en acier inoxydable à haute résistance et excellent (tel que ASTM A216 WCB, A351 CF8M) pour assurer la résistance et la résistance à l'impact de la structure globale sous haute pression.

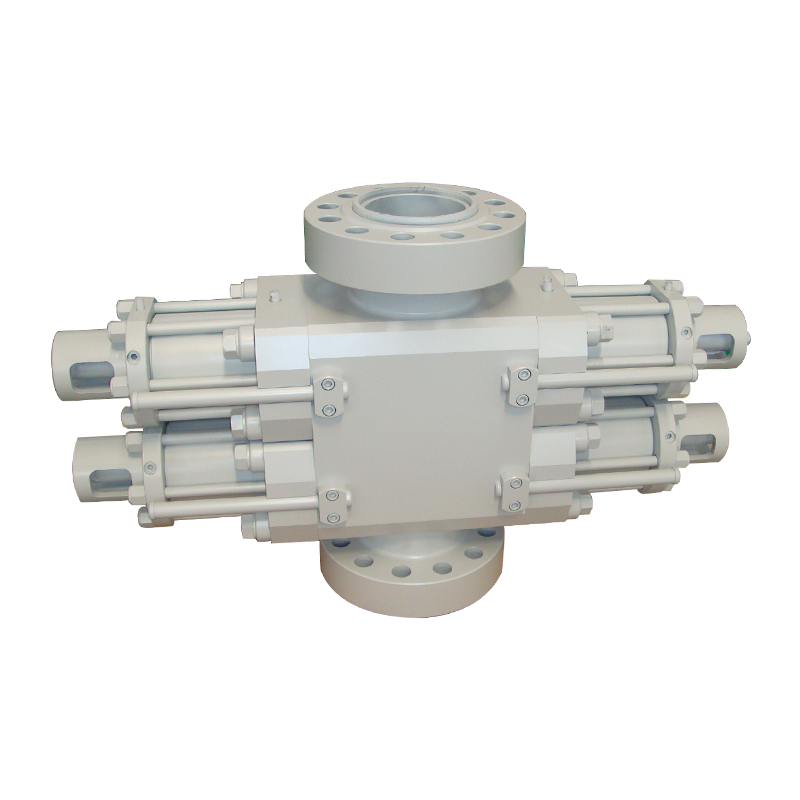

Conception d'optimisation structurelle: réduire le champ de friction et de guide

Double structure excentrique excentrique / triple: Il s'agit de la clé de la valve papillon résistante à l'usure DM. Lors de l'ouverture, la plaque de soupape se détache rapidement de la surface d'étanchéité du siège de soupape, réduisant considérablement la distance de contact de frottement et le temps entre la plaque de soupape et le siège de soupape pendant le processus d'ouverture et de clôture, et réduisant considérablement le risque d'usure directe de la paire d'étanchéité par des supports contenant du sable. Lorsqu'elle est fermée, un joint serré est atteint.

Conception optimisée de la plaque de soupape rationalisée: il aide à guider le liquide à passer en douceur, à réduire les turbulences et les courants de Foucault, et ainsi à réduire l'impact de la disparition locale à grande vitesse sur la surface de la plaque de soupape.

Renforcement du système d'étanchéité: scellage fiable, tolérant aux impuretés

Plusieurs garanties d'étanchéité: combinant la résistance à l'usure des joints métalliques (surfaces en carbure) avec les capacités d'étanchéité auxiliaires des élastomères haute performance (tels que le PTFE, le remplissage de coup d'œil) ou des matériaux composites spéciaux, des performances d'étanchéité fiables peuvent être maintenues même après une légère usure ou lorsque le milieu contient des impuretés traces.

Précision géométrique de la surface d'étanchéité: l'usinage de précision assure un ajustement parfait de la surface d'étanchéité des métaux, réduisant la possibilité d'incorporation de sable ou d'usure inégale.

+ 86-0515-88429333

+ 86-0515-88429333